На якість плазмового різання впливає безліч факторів. Слід виконувати наступні методи для її підвищення.

I. Перевірка перпендикулярності різака заготівлі

II. Перевірка правильності збірки різака та його непошкодженість

Різак повинен бути зібраний так, щоб його деталі були вирівняні і щільно прилягали один до одного. Це дозволить забезпечити хороший електричний контакт і правильний потік газу та охолоджувальної рідини через різак.

III. Перевірка коректності відстані між різаком і виробом

Відстань між різаком і виробом може впливати на кут зрізу:

- Негативний кут зрізу: різак розташований занадто низько; необхідно збільшити відстань між різаком і виробом

- Позитивний кут зрізу: різак розташований занадто високо; необхідно зменшити відстань між різаком і виробом

IV. Перевірка наявності вібрації різака

Необхідно переконатись, що різак надійно закріплений в порталі столу.

V. Перевірка використовуваної швидкості різання

Швидкість різання може впливати на обсяг окалини:

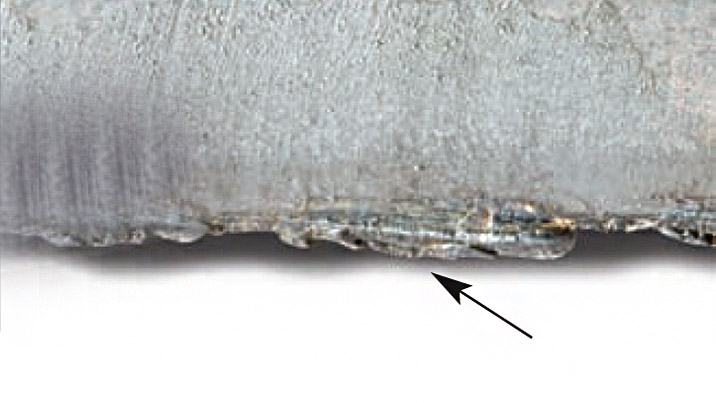

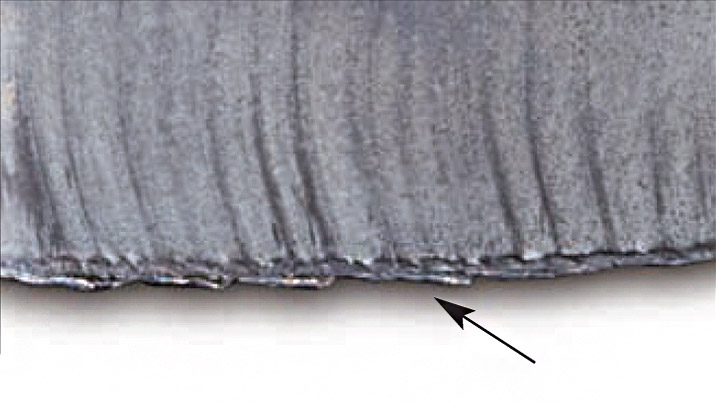

- Окалина при високій швидкості: занадто висока швидкість різання (дуга відстає); потрібно зменшити швидкість

- Окалина при низькій швидкості: занадто низька швидкість різання (дуга йде вперед); потрібно збільшити швидкість

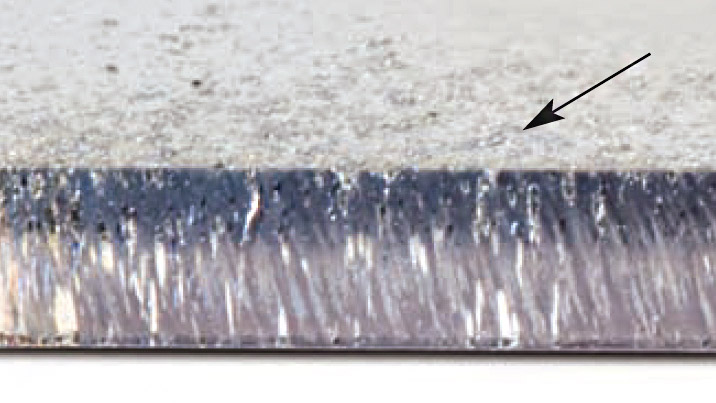

- Верхнє забризкування: занадто висока швидкість різання, її потрібно зменшити

Верхнє забризкування: занадто висока швидкість різання, її потрібно зменшити

Примітка. Крім швидкості, на рівень утворення окалини впливає склад матеріалу і якість його поверхні.

Окалина при низькій швидкості

Окалина при високій швидкості

Верхнє забризкування

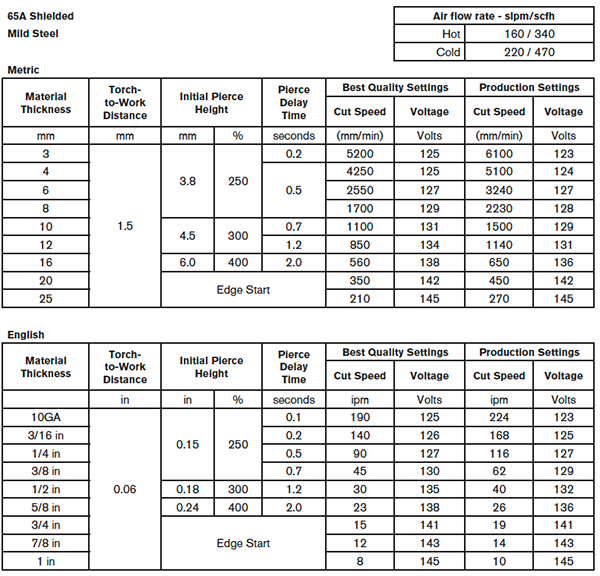

VI. Перевірка вибору процесу відповідно до матеріалу і його товщини

Необхідно дотримуватись технічих арактеристик процесу порізки, що вказані в керівництвах до використання відповідних систем плазмового різання. В першу чергу звертайте увагу на:

- Виберіть відповідний процес з урахуванням перерахованих нижче факторів:

- Тип матеріалу

- Товщина матеріалу

- Необхідна якість зрізу

- Виберіть потрібний плазмоутворюючий і захисний газ

- Виберіть потрібні значення наступних параметрів:

- Значення тиску газу (або швидкості потоку)

- Відстань між різаком і виробом, а також дугову напруга

- Швидкість різання

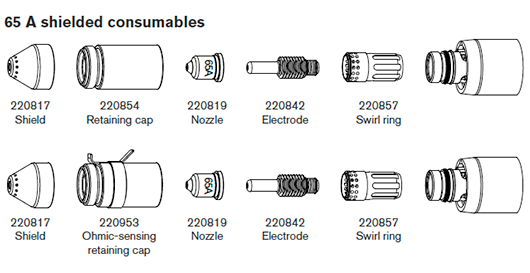

- Переконайтеся, що використовуються відповідні витратні деталі (для цього потрібно перевірити номери деталей)

VII. Перевірка зносу витратних деталей

- Перевірте витратні деталі на предмет їх зношеності

- Замініть зношені витратні деталі

- Електрод і сопло потрібно замінювати одночасно

- Не слід наносити на ущільнювальні кільця зайву кількість змащувального засобу